Linia produkcyjna o wydajności 20 000 ton nawozów wieloskładnikowych rocznie to połączenie najnowocześniejszego sprzętu.Niskie koszty produkcji i wysoka wydajność produkcji.Linię do produkcji nawozów wieloskładnikowych można wykorzystać do granulacji różnych surowców kompozytowych.Wreszcie, nawozy wieloskładnikowe o różnych stężeniach i recepturach można przygotować zgodnie z rzeczywistymi potrzebami, skutecznie uzupełniać składniki odżywcze potrzebne roślinom i rozwiązywać sprzeczność między zapotrzebowaniem upraw a podażą gleby.

Linia do produkcji nawozów kompozytowych może produkować wieloskładnikowe nawozy o wysokim, średnim i niskim stężeniu dla różnych upraw.Linia produkcyjna nie musi być sucha, przy niewielkich nakładach inwestycyjnych i niskim zużyciu energii.

Wałek linii do produkcji nawozów kompozytowych można zaprojektować w różnych kształtach i rozmiarach, aby wyciskać i wytwarzać cząstki o różnych rozmiarach.

Ogólnie rzecz biorąc, nawóz wieloskładnikowy zawiera co najmniej dwa lub trzy składniki odżywcze (azot, fosfor, potas).Charakteryzuje się wysoką zawartością składników odżywczych i niewielką liczbą skutków ubocznych.Nawóz wieloskładnikowy odgrywa kluczową rolę w zrównoważonym nawożeniu.Może nie tylko poprawić skuteczność nawożenia, ale także promować stabilne i wysokie plony roślin.

Jako profesjonalny producent wyposażenia linii do produkcji nawozów zapewniamy klientom urządzenia produkcyjne i najbardziej odpowiednie rozwiązania dla różnych potrzeb w zakresie zdolności produkcyjnych, takich jak 10 000 ton rocznie do 200 000 ton rocznie.

Surowcami do produkcji nawozów wieloskładnikowych są: mocznik, chlorek amonu, siarczan amonu, amoniak ciekły, monofosforan amonu, fosforan diamonu, chlorek potasu, siarczan potasu, w tym część gliny i inne wypełniacze.

1) Nawozy azotowe: chlorek amonu, siarczan amonu, tio amonu, mocznik, azotan wapnia itp.

2) Nawozy potasowe: siarczan potasu, trawa i popiół itp.

3) Nawozy fosforowe: perfosforan wapnia, ciężki nadfosforan wapnia, nawóz wapniowo-magnezowy i fosforowy, proszek rudy fosforanowej itp.

1. Linia do produkcji nawozów kompozytowych charakteryzuje się niskim zużyciem energii, dużą zdolnością produkcyjną i dobrymi korzyściami ekonomicznymi.

2. Linia produkcyjna wykorzystuje granulację na sucho, eliminując proces chłodzenia podczas suszenia i znacznie zmniejszając nakłady finansowe na sprzęt.

3. Linia do produkcji nawozów wieloskładnikowych jest zwarta i rozsądna i obejmuje niewielki obszar.

4. W procesie produkcyjnym zużycie energii jest niewielkie i nie ma trzech odpadów.Linia do produkcji nawozów kompozytowych charakteryzuje się stabilną wydajnością, niezawodną jakością i długą żywotnością.

5. Linię do produkcji nawozów wieloskładnikowych można wykorzystać do produkcji różnych surowców nawozów wieloskładnikowych.A stopień granulacji jest wystarczająco wysoki.

6. Linia do produkcji nawozów wieloskładnikowych może produkować nawozy wieloskładnikowe w różnych stężeniach, aby zaspokoić potrzeby różnych klientów.

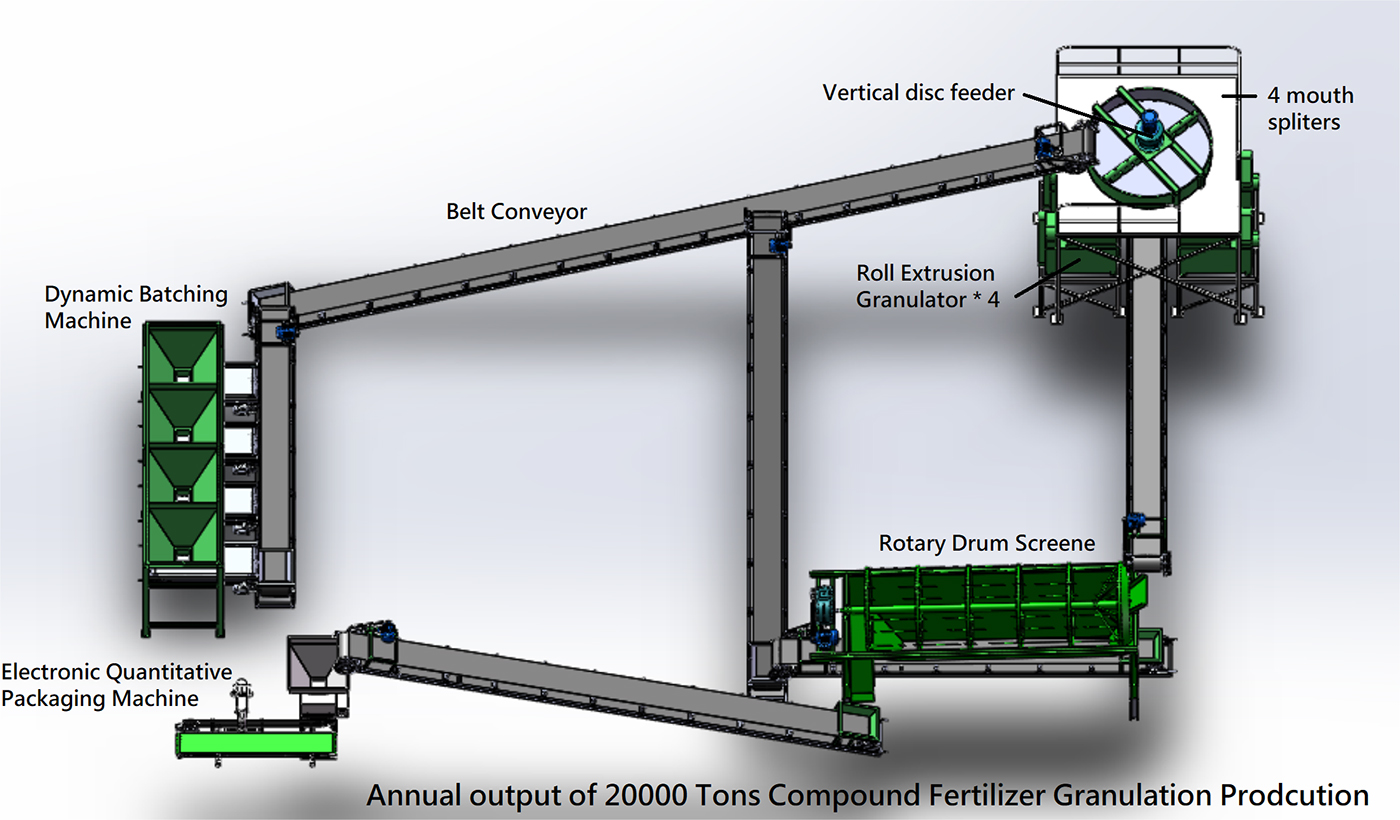

Ogólnie rzecz biorąc, linia do produkcji nawozów złożonych składa się zazwyczaj z następujących części: procesu mieszania, procesu granulacji, procesu kruszenia, procesu przesiewania, procesu powlekania i procesu pakowania.

1. Dynamiczna maszyna dozująca:

Można stosować składniki więcej niż trzech materiałów.Dozownik ma więcej niż trzy silosy i może odpowiednio zwiększać i zmniejszać silos zgodnie z wymaganiami klienta.Na wyjściu z każdego silosu znajdują się pneumatyczne, elektroniczne drzwi.Pod silosem nazywa się to lejem, co oznacza, że na dnie leja znajduje się przenośnik taśmowy.Mówi się, że lej zasypowy i przenośnik taśmowy zawieszone są na jednym końcu dźwigni przekładni, drugi koniec dźwigni jest podłączony do czujnika naprężenia, a czujnik i pneumatyczna część sterująca są podłączone do komputera.Maszyna ta przyjmuje skumulowane ważenie wag elektronicznych, które jest automatycznie kontrolowane przez kontroler dozowania, a współczynnik ważenia każdego materiału jest uzupełniany po kolei.Ma zalety prostej konstrukcji, wysokiej dokładności składników, prostej obsługi i niezawodnego użytkowania.

2. Pionowa kruszarka łańcuchowa:

Połącz różne materiały kompozytowe w określonej proporcji i umieść je w pionowej kruszarce łańcuchowej.Surowce zostaną rozdrobnione na drobne cząstki na potrzeby późniejszego procesu granulacji.

3. Pionowy podajnik talerzowy:

Po rozdrobnieniu surowiec kierowany jest do podajnika talerzowego pionowego, gdzie surowiec jest mieszany i równomiernie mieszany w mieszalniku.Wewnętrzna wyściółka mieszalnika to płyta polipropylenowa lub ze stali nierdzewnej.Takie surowce o dużej korozji i lepkości nie są łatwe do przyklejenia.Wymieszany materiał trafi do granulatora bębnowego.

4. Granulator do wytłaczania rolkowego:

Przyjmując technologię wytłaczania na sucho, proces suszenia jest pomijany.Opiera się głównie na ciśnieniu zewnętrznym, w wyniku czego materiał jest ściskany na kawałki przez dwa odwrócone luzy rolek.Rzeczywista gęstość materiału może wzrosnąć 1,5-3 razy, osiągając w ten sposób określony standard wytrzymałości.Szczególnie nadaje się do miejsc, w których zwiększa się ciężar stosu produktów.Elastyczność działania i szeroki zakres adaptacji można regulować za pomocą ciśnienia cieczy.Sprzęt ma nie tylko naukową i rozsądną strukturę, ale ma także niewielkie inwestycje, szybki wpływ i dobre korzyści ekonomiczne.

5. Ekran bębna obrotowego:

Służy głównie do oddzielenia gotowego produktu od materiału pochodzącego z recyklingu.Po przesianiu, zakwalifikowane cząstki są podawane do maszyny owijającej, a niekwalifikowane cząstki są podawane do kruszarki z pionowym łańcuchem w celu ponownego wytworzenia granulatu, zapewniając w ten sposób klasyfikację produktu i jednolitą klasyfikację gotowych produktów.W maszynie zastosowano połączony ekran ułatwiający konserwację i wymianę.Jego konstrukcja jest prosta i popieprzona.Wygodna i stabilna praca jest niezbędnym wyposażeniem w produkcji nawozów.

6. Elektroniczna maszyna pakująca ilościowo:

Po przesianiu cząstek są one pakowane przez maszynę pakującą.Maszyna pakująca charakteryzuje się wysokim stopniem automatyzacji, integrując ważenie, zszywanie, pakowanie i transport, co umożliwia szybkie pakowanie ilościowe i sprawia, że proces pakowania jest bardziej wydajny i dokładny.

7. Przenośnik taśmowy:

Przenośnik pełni niezastąpioną rolę w procesie produkcyjnym, ponieważ łączy różne części całej linii produkcyjnej.Na tej linii do produkcji nawozów wieloskładnikowych zdecydowaliśmy się zapewnić Państwu przenośnik taśmowy.W porównaniu z innymi typami przenośników, przenośniki taśmowe mają duży zasięg, dzięki czemu proces produkcyjny jest bardziej wydajny i ekonomiczny.