Przerzucarka do kompostowania typu rowkowego Maszynajest najczęściej stosowaną maszyną do fermentacji tlenowej i sprzętem do obracania kompostu.Zawiera półkę wpustową, tor spacerowy, urządzenie do gromadzenia mocy, część obrotową i urządzenie przenoszące (używane głównie do pracy z wieloma zbiornikami).Część robocza przerzucarki kompostu wykorzystuje zaawansowaną przekładnię rolkową, którą można podnosić i której nie można podnosić.Typ podnoszony jest stosowany głównie w scenariuszach pracy o szerokości skrętu nie większej niż 5 metrów i głębokości skrętu nie większej niż 1,3 metra.

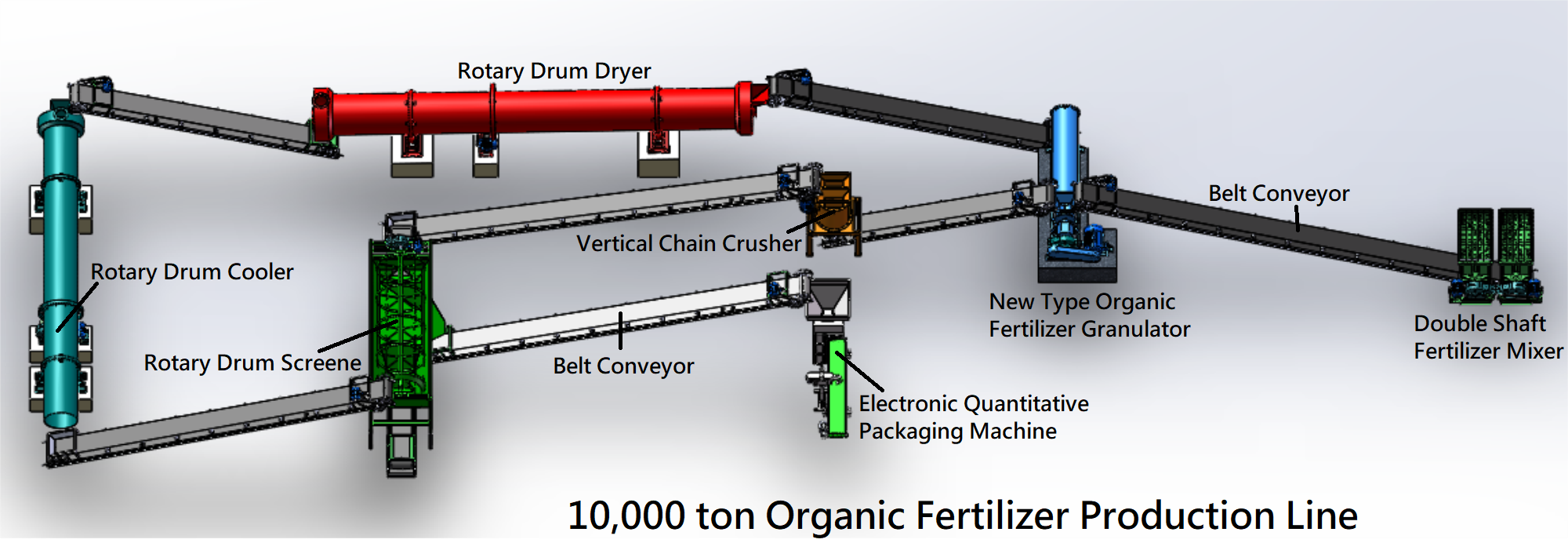

Projektowanie procesu i produkcja całej naszej linii do produkcji nawozów organicznych.Wyposażenie linii produkcyjnej obejmuje głównie mieszalnik dwuosiowy, nowy granulator nawozów organicznych, suszarkę walcową, chłodnicę walcową, przesiewacz rolkowy, pionową kruszarkę łańcuchową, przenośnik taśmowy, automatyczną maszynę pakującą i inne urządzenia pomocnicze.

Nawozy organiczne mogą być produkowane z pozostałości metanu, odpadów rolniczych, odchodów zwierzęcych i drobiowych oraz odpadów komunalnych.Te odpady organiczne muszą zostać poddane dalszemu przetwarzaniu, zanim zostaną przekształcone w komercyjne nawozy organiczne o wartości handlowej przeznaczone do sprzedaży.Inwestycja w przekształcanie odpadów w bogactwo jest absolutnie opłacalna.

Linia do produkcji nawozów organicznych nadaje się do:

-- Produkcja nawozów organicznych z obornika wołowego

-- Produkcja nawozów organicznych z obornika krowiego

-- Produkcja nawozów organicznych z obornika świńskiego

-- Produkcja nawozów organicznych z obornika kurzego i kaczego

-- Produkcja nawozów organicznych z obornika owczego

-- Produkcja nawozów organicznych po oczyszczaniu ścieków komunalnych.。

1. Stosuje się go w operacjach fermentacji i usuwania wody w zakładach nawozów organicznych, zakładach nawozów wieloskładnikowych, fabrykach odpadów osadowych, gospodarstwach ogrodniczych i plantacjach grzybów.

2. Nadaje się do fermentacji tlenowej, może być stosowany w połączeniu ze słonecznymi komorami fermentacyjnymi, zbiornikami fermentacyjnymi i przesuwnikami.

3. Produkty otrzymane w wyniku wysokotemperaturowej fermentacji tlenowej można wykorzystać do ulepszania gleby, zazieleniania ogrodów, zasypywania wysypisk śmieci itp.

Kluczowe czynniki kontrolujące dojrzałość kompostu

1. Regulacja stosunku węgla do azotu (C/N)

Odpowiedni stosunek C/N do rozkładu materii organicznej przez mikroorganizmy wynosi około 25:1.

2. Kontrola wody

Filtracja wody przez kompost w rzeczywistej produkcji jest ogólnie kontrolowana na poziomie 50% ~ 65%.

3. Sterowanie wentylacją kompostu

Wentylowane źródło tlenu jest ważnym czynnikiem wpływającym na skuteczność kompostowania.Powszechnie uważa się, że tlen w stosie jest odpowiedni dla 8% ~ 18%.

4. Kontrola temperatury

Temperatura jest ważnym czynnikiem wpływającym na sprawną pracę mikroorganizmów kompostu.Temperatura fermentacji kompostu wysokotemperaturowego wynosi 50-65 stopni C i jest to obecnie najczęściej stosowana metoda.

5. Kontrola zasolenia kwaśnego (PH).

PH jest ważnym czynnikiem wpływającym na rozwój mikroorganizmów.PH mieszanki kompostowej powinno wynosić 6-9.

6. Kontrola śmierdzącego

Obecnie do dezodoryzacji wykorzystuje się więcej mikroorganizmów.

1, Obornik zwierzęcy: obornik kurzy, obornik świński, obornik owczy, obornik krowi, obornik koński, obornik króliczy itp.

2. Odpady przemysłowe: winogrona, żużel octowy, pozostałości manioku, pozostałości cukru, odpady biogazu, pozostałości futra itp.

3. Odpady rolnicze: słoma pożniwna, mąka sojowa, proszek z nasion bawełny itp.

4. Odpady domowe: śmieci kuchenne

5. Osady: osady miejskie, osady rzeczne, osady filtracyjne itp.

Podstawowy proces produkcji nawozów organicznych obejmuje: mielenie surowców → fermentację → mieszanie składników (mieszanie z innymi materiałami organicznymi i nieorganicznymi, NPK ≥4%, materia organiczna ≥30%) → granulacja → pakowanie.Uwaga: ta linia produkcyjna ma charakter wyłącznie informacyjny.

Możemy nie tylko zapewnić kompletny system linii do produkcji nawozów organicznych, ale także zapewnić pojedyncze wyposażenie procesu zgodnie z rzeczywistymi potrzebami.

1. Linia produkcyjna nawozów organicznych wykorzystuje zaawansowaną technologię produkcji, która może za jednym razem zakończyć produkcję nawozów organicznych.

2. Zastosuj opatentowany nowy specjalny granulator nawozów organicznych o dużej szybkości granulacji i dużej wytrzymałości cząstek.

3. Surowcami wytwarzanymi przez nawozy organiczne mogą być odpady rolnicze, odchody zwierzęce i drobiowe oraz miejskie odpady domowe, a surowce te można w szerokim zakresie dostosować.

4. Stabilna wydajność, odporność na korozję, odporność na zużycie, niskie zużycie energii, długa żywotność, wygodna konserwacja i obsługa itp.

5. Wysoka wydajność, dobre korzyści ekonomiczne, mało materiału i regranulatora.

6. Konfigurację i wydajność linii produkcyjnej można dostosować do wymagań klienta.

Sprzęt do produkcji nawozów organicznych obejmuje sprzęt do fermentacji, mieszalnik dwuosiowy, nową maszynę do granulacji nawozów organicznych, suszarkę walcową, chłodnicę bębnową, przesiewacz bębnowy, silos, automatyczną maszynę pakującą, pionową kruszarkę łańcuchową, przenośnik taśmowy itp.

Proces produkcji nawozów organicznych:

1) proces fermentacji

Wywrotka typu suszącego jest najczęściej stosowanym sprzętem fermentacyjnym.Układarka rowkowana składa się ze zbiornika fermentacyjnego, toru spacerowego, układu zasilania, urządzenia wyporowego i systemu wielopartyjnego.Część wywracająca napędzana jest przez zaawansowane rolki.Płetwa hydrauliczna może swobodnie podnosić się i opadać.

2) proces granulacji

Nowy typ granulatora nawozów organicznych jest szeroko stosowany w granulacji nawozów organicznych.Jest to specjalny granulator do surowców takich jak odchody zwierzęce, gnijące owoce, skórki, surowe warzywa, nawozy zielone, nawozy morskie, nawozy rolnicze, trzy odpady, mikroorganizmy i inne odpady organiczne.Ma zalety wysokiego stopnia granulacji, stabilną pracę, trwały sprzęt i długą żywotność i jest idealnym wyborem do produkcji nawozów organicznych.W obudowie tej maszyny zastosowano rurę bezszwową, która jest trwalsza i nie odkształca się.W połączeniu z konstrukcją doku bezpieczeństwa praca maszyny jest bardziej stabilna.Wytrzymałość na ściskanie nowego granulatora nawozów organicznych jest wyższa niż granulatora talerzowego i granulatora bębnowego.Wielkość cząstek można dostosować do wymagań klienta.Granulator najlepiej nadaje się do bezpośredniej granulacji odpadów organicznych po fermentacji, oszczędzając proces suszenia i znacznie obniżając koszty produkcji.

3) proces suszenia i chłodzenia

Zawartość wilgoci w cząstkach po granulacji w granulatorze jest wysoka, dlatego należy je wysuszyć, aby spełnić normę zawartości wody.Suszarka służy głównie do suszenia cząstek o określonej wilgotności i wielkości cząstek w produkcji nawozów organicznych nawozów wieloskładnikowych.Temperatura cząstek po suszeniu jest stosunkowo wysoka i należy ją schłodzić, aby zapobiec zbrylaniu się nawozu.Chłodnica służy do chłodzenia cząstek po suszeniu i jest stosowana w połączeniu z suszarką obrotową, co może znacznie poprawić wydajność chłodzenia, zmniejszyć pracochłonność, zwiększyć wydajność, dodatkowo usunąć wilgoć z cząstek i obniżyć temperaturę nawozu.

4) proces selekcji

W procesie produkcji, w celu zapewnienia jednorodności gotowego produktu, cząstki należy przed pakowaniem przesiać.Przesiewacz rolkowy jest powszechnym urządzeniem przesiewającym w procesie produkcji nawozów wieloskładnikowych i nawozów organicznych.Służy do oddzielania wyrobów gotowych od kruszyw niezgodnych i dalszej klasyfikacji wyrobów gotowych.

5) proces pakowania

Po uruchomieniu maszyny pakującej następuje uruchomienie podajnika grawitacyjnego, który ładuje materiał do leja wagowego i przez lej ważący umieszcza go w worku.Gdy waga osiągnie wartość domyślną, podajnik grawitacyjny przestaje działać.Operator odbiera zapakowane materiały lub umieszcza worek opakowaniowy na przenośniku taśmowym do maszyny szwalniczej.