Chociaż hodowla drobiu zyskuje w Afryce na przestrzeni lat coraz większą popularność, zasadniczo była to działalność prowadzona na małą skalę.W ciągu ostatnich kilku lat stało się to jednak poważnym przedsięwzięciem, w którym wielu młodych przedsiębiorców nastawiało się na atrakcyjne zyski.Populacje drobiu liczące ponad 5 000 osobników są obecnie dość powszechne, jednak przejście na produkcję na dużą skalę wzbudziło obawy społeczne dotyczące właściwego usuwania odpadów.Co ciekawe, to wydanie oferuje także możliwości wartościowania.

Produkcja na większą skalę stwarzała liczne wyzwania, zwłaszcza związane z usuwaniem odpadów.Małe przedsiębiorstwa nie przyciągają zbytniej uwagi organów odpowiedzialnych za ochronę środowiska, ale operacje biznesowe związane z kwestiami środowiskowymi muszą przestrzegać tych samych norm bezpieczeństwa środowiskowego.

Co ciekawe, wyzwanie związane z odpadami nawozowymi oferuje rolnikom możliwość rozwiązania głównego problemu: dostępności i kosztów energii.W niektórych krajach Afryki wiele gałęzi przemysłu skarży się na wysokie koszty energii, a wielu mieszkańców miast korzysta z generatorów, ponieważ energia jest zawodna.Przetwarzanie obornika w energię elektryczną za pomocą biofermentatorów stało się atrakcyjną perspektywą i wielu rolników zwraca się po to.

Przekształcenie odpadów obornikowych w energię elektryczną to coś więcej niż tylko premia, ponieważ w niektórych krajach Afryki energia elektryczna jest towarem deficytowym.Biodigester jest łatwy w obsłudze, a koszt jest rozsądny, szczególnie biorąc pod uwagę długoterminowe korzyści

Jednak oprócz wytwarzania energii z biogazu, odpady biogazowe, produkt uboczny projektu biofermentatora, będą bezpośrednio zanieczyszczać środowisko ze względu na jego dużą ilość, wysokie stężenie azotu amonowego i materii organicznej, a koszty transportu, oczyszczania i utylizacji są wysoki.Dobra wiadomość jest taka, że odpady biogazu z biogazowni mają większą wartość do recyklingu, więc jak w pełni wykorzystać odpady biogazu?

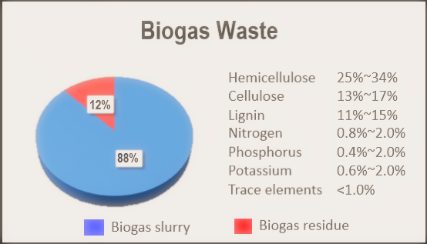

Odpowiedzią jest nawóz biogazowy.Odpady biogazowe występują w dwóch postaciach: jedna jest płynna (szlam biogazowy) i stanowi około 88% całości.Po drugie, pozostałości stałe (pozostałości biogazowe), stanowiące około 12% całości.Po ekstrakcji odpadów z biofermentatora należy je wytrącić przez pewien czas (fermentacja wtórna), aby w sposób naturalny oddzielić substancję stałą od cieczy.Separator ciało stałe – cieczmoże być również stosowany do oddzielania płynnych i stałych pozostałości biogazu.Gnojowica biogazowa zawiera składniki odżywcze, takie jak dostępny azot, fosfor i potas, a także pierwiastki śladowe, takie jak cynk i żelazo.Według oznaczeń, zawiesina biogazowa zawiera azot ogólny 0,062% ~ 0,11%, azot amonowy 200 ~ 600 mg/kg, fosfor przyswajalny 20 ~ 90 mg/kg, potas przyswajalny 400 ~ 1100 mg/kg.Ze względu na szybki efekt, wysoki stopień wykorzystania składników odżywczych i możliwość szybkiego wchłaniania przez rośliny, jest to rodzaj lepszego wieloskładnikowego nawozu o szybkim działaniu.Stały nawóz z pozostałości biogazu, składniki odżywcze i szlam biogazowy są w zasadzie takie same, zawierają 30% ~ 50% materii organicznej, 0,8% ~ 1,5% azotu, 0,4% ~ 0,6% fosforu, 0,6% ~ 1,2% potasu, ale są również bogate w substancje humusowe kwas ponad 11%.Kwas humusowy może sprzyjać tworzeniu się struktury agregatowej gleby, zwiększać utrzymanie i wpływ żyzności gleby, poprawiać właściwości fizyczne i chemiczne gleby, efekt poprawy gleby jest bardzo oczywisty.Charakter nawozu z pozostałości biogazu jest taki sam, jak ogólny nawóz organiczny, który należy do nawozów późnych i ma najlepszy efekt długoterminowy.

Technologia produkcji wykorzystania biogazupapkado produkcji płynnego nawozu

Zawiesinę biogazu pompuje się do maszyny do hodowli zarazków w celu dezodoryzacji i fermentacji, a następnie sfermentowaną zawiesinę biogazu oddziela się za pomocą urządzenia do oddzielania substancji stałych od cieczy.Ciecz oddzielającą pompuje się do reaktora kompleksowania pierwiastkowego i dodaje się inne nawozy chemiczne w celu reakcji kompleksowania.Kompleksująca ciecz reakcyjna pompowana jest do układu separacji i wytrącania w celu usunięcia nierozpuszczalnych zanieczyszczeń.Ciecz separacyjną pompuje się do kotła chelatującego elementarnie i dodaje się pierwiastki śladowe potrzebne roślinom do reakcji chelatowania.Po zakończeniu reakcji ciecz chelatowa zostanie przepompowana do gotowego zbiornika w celu zakończenia butelkowania i pakowania.

Technologia produkcji wykorzystania pozostałości biogazu do produkcji nawozów organicznych

Wydzieloną pozostałość biogazu zmieszano ze słomą, nawozem plackowym i innymi materiałami rozdrobnionymi do określonej wielkości, a wilgotność uregulowano do 50%-60%, a stosunek C/N uregulowano do 25:1.Do wymieszanego materiału dodaje się bakterie fermentacyjne, a następnie z materiału formuje się pryzmę kompostu, której szerokość pryzmy jest nie mniejsza niż 2 metry, wysokość nie mniejsza niż 1 metr, długość nie jest ograniczona, a zbiornik Można również zastosować proces fermentacji tlenowej.Zwróć uwagę na zmianę wilgotności i temperatury podczas fermentacji, aby utrzymać napowietrzenie stosu.We wczesnym etapie fermentacji wilgotność nie powinna być mniejsza niż 40%, w przeciwnym razie nie sprzyja to wzrostowi i rozmnażaniu się mikroorganizmów, a wilgotność nie powinna być zbyt wysoka, co będzie miało wpływ na wentylację.Gdy temperatura stosu wzrośnie do 70 ℃, przerzucarka kompostunależy użyć do obracania stosu, aż zostanie całkowicie zgniły.

Głębokie przetwarzanie nawozów organicznych

Po fermentacji i dojrzewaniu materiału można go użyćsprzęt do produkcji nawozów organicznychdo głębokiej obróbki.Najpierw przetwarzany jest na sypki nawóz organiczny.Theproces produkcji sypkiego nawozu organicznegojest stosunkowo proste.Najpierw materiał jest kruszony, a następnie odsiewa się zawarte w nim zanieczyszczenia za pomocą amaszyna przesiewowai wreszcie można zakończyć pakowanie.Ale przetwarzanie wgranulowany nawóz organicznyproces produkcji granulatu organicznego jest bardziej złożony, pierwszy materiał należy rozdrobnić, odsiać zanieczyszczenia, materiał do granulacji, a następnie cząstki dowysuszenie, chłodzenie, Powłokai na koniec dokończopakowanie.Obydwa procesy produkcyjne mają swoje zalety i wady, proces produkcji proszkowych nawozów organicznych jest prosty, inwestycja jest niewielka, odpowiednia dla nowo otwartej fabryki nawozów organicznych,proces produkcji granulowanych nawozów organicznychjest złożony, inwestycja jest wysoka, ale granulowany nawóz organiczny nie jest łatwy do aglomeracji, aplikacja jest wygodna, wartość ekonomiczna jest wyższa.

Czas publikacji: 18 czerwca 2021 r